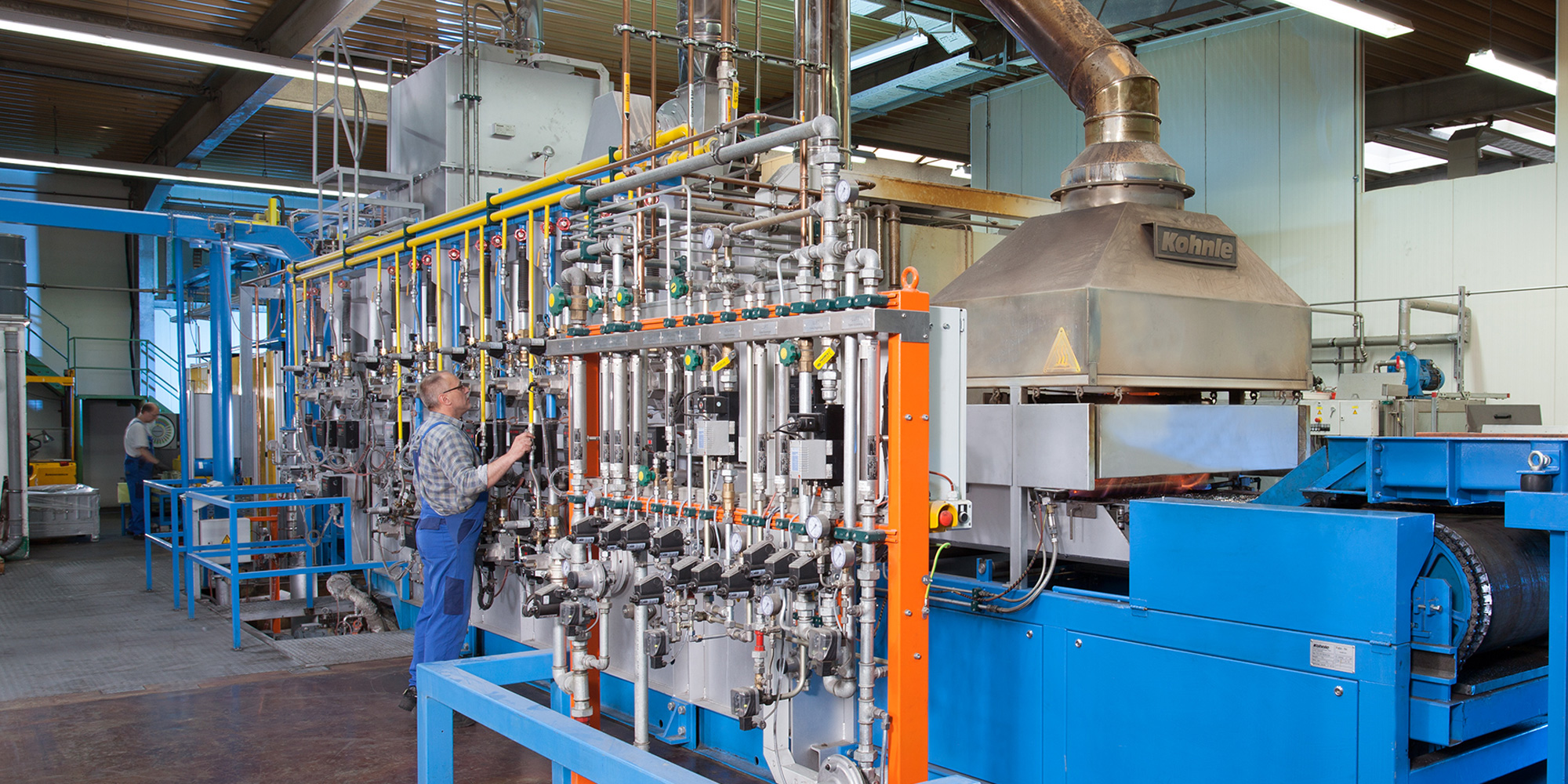

Wirtschaftlichkeit, Qualität und Dokumentationspflicht erforderten schon bei der Planung der Anlage ein Computer- Prozessleitsystem. Alle Parameter zur Steuerung der kontinuierlichen Wärmebehandlung werden vom Leitrechner an die Unterstationen weitergegeben.

Der Bediener kann den Härteablauf anhand der Prozessvisualisierung zu jeder Zeit verfolgen.

Massenartikel werden über einen Aufnahmebehälter mit unterbauter Vibrationsrinne der Ofenanlage zugeführt. Durch die gewichts- und zeitgesteuerte Dosierung ist ein gleichmäßiger Materialfluss garantiert. Das Ofengehäuse ist mit modernen, energiesparenden Isolierstoffen ausgekleidet. Recuperatorbrenner sorgen für eine sparsame und umweltfreundliche Verbrennung.

Die Unterteilung der Heizungslänge in mehrere Regelzonen gewährleistet eine exakte Temperaturverteilung. Nach Erreichen der Härtetemperatur fallen die Teile direkt in das Salzabschreckbecken. Die Abschrecktemperatur und die Verweildauer im Salz sind abhängig vom Werkstoff, dem geforderten Härtewert und der Abmessung der Artikel. Der Austrag erfolgt automatisch, zeitgesteuert und mit konsequenter Chargentrennung.

Für uns selbstverständlich ist die anschließende umweltgerechte Nachbehandlung der Teile einschließlich der Salzrückgewinnung. Der Deutschen Bundesstiftung Umwelt war diese Maßnahme eine Förderung wert.

Mit jeder Lieferung erhalten unsere Kunden ein Prüfzeugnis, in dem die gemessenen Härtewerte der Charge aufgeführt sind.

Um eine gleichmäßige Härte und Gefügeausbildung zu erreichen, ist eine konstante Abschreckwirkung des Salzbades notwendig, die mit einem elektronischen Prüfgerät regelmäßig kontrolliert wird.

Voraussetzung für den Erfolg der Zwischenstufenvergütung ist die Einhaltung eng tolerierter Behandlungstemperaturen und die sorgfältige Kontrolle der Teile in unserem Labor.

Modernste Prüfverfahren, EDV-unterstützte Diagnosen und die Dokumentationen der Auswertungen sind Garanten für eine erfolgreiche Umsetzung Ihres hohen Qualitätsanspruches.